— (B)革新的生産・製造技術の研究開発 —

次世代型高性能電解加工機の研究開発

Research and development of high-performance next-generation ECM machine 超硬合金などの難加工材を自在にそして速く切削できる電解加工技術の確立

詳細・最新情報はテーマ先ホームページから

http://www.sist.ac.jp/me/goto/SIP.html

- 研究実施機関(再委託先、共同実施先含む)

- 東京大学、東京農工大学、静岡理工科大学、(株)放電精密加工研究所、関東学院大学、豊田工業大学、(株)牧野フライス製作所、(株)アクリテック

背景

電解加工には、切削加工が困難な、超硬合金、チタン合金、ニッケル基超合金などに対しても、複雑形状加工、微細加工を、高能率で行える特長があります。また、放電加工では達成できない、高速加工、加工変質層の生じない加工、鏡面加工も行えます。そのため、航空機産業が盛んな欧米では、その応用が進んでいます。

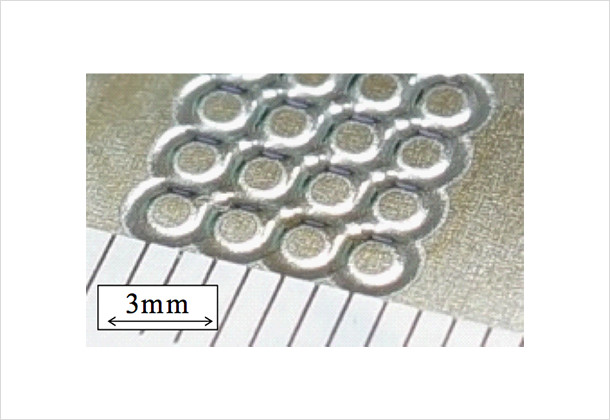

一方、加工間隙で発生する気泡や電解生成物が、電流を妨げるため均一なギャップ長を得ることが難しく、高精度加工が困難という問題もあります。そのため、ギャップ長の不均一分布を考慮した工具電極形状の設計や、電解液を均一に流すためのジグ設計に、熟練と試行錯誤が必要で、フレキシブルな加工が困難で、金型、自動車部品、電気電子機器を中心とする産業構造のわが国では、研究開発が滞っていて、スタンドアローン機が製造されてきませんでした。

そこで本テーマでは、欧米を中心とする従来の電解加工技術レベルを凌駕する研究開発に取り組んでいます。

目標

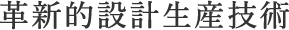

高能率・高精度な電解加工システムの確立(図1)

- 超硬合金、ニッケル基超合金に代表される難加工材の加工において、加工速度及び加工精度の向上を実現すること。

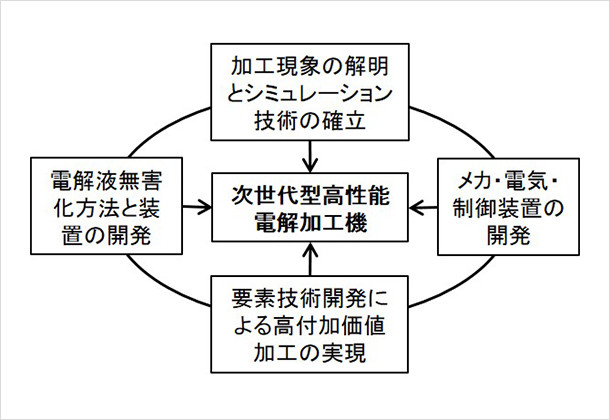

- 従来比加工速度40%以上、加工精度40%以上、原子レベルの加工を利用し面粗さRa30nmを実現すること。(図2)

実施内容

- 透明体電極を用いた加工間隙の直接観察により、電解加工現象を解明し、試行錯誤が不要なフレキシブルで高精度な電解加工シミュレーションツールを開発する。(図3)

- 電解液処理の問題を解決するため、6価クロムを排出しない小型処理装置を開発する。

- 超硬合金、チタン合金、ニッケル基超合金などの難加工材や非導電性材料の電解加工技術、複雑形状加工、曲がり穴加工、微細電解加工の要素技術を開発する。

- シミュレーションツール、加工データベース、高性能パルス電源、環境対応型電解液処理装置を備えた5軸の電解加工機を開発する。

詳細・最新情報はテーマ先ホームページから

http://www.sist.ac.jp/me/goto/SIP.html